Bleche mechanisch Bearbeiten & CNC Fräsen

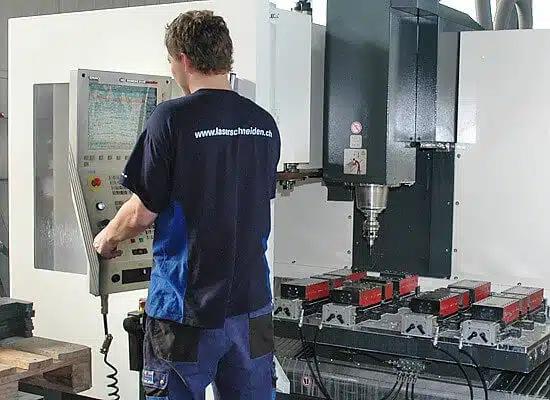

Zum CNC Fräsen aus dem Vollen oder für nachgelagerte Arbeitsgänge werden Ihre Werkstücke mit unserer 5-Achsen DMG Fräsmaschine bearbeitet. Alles bei uns im Hause. Wenn die Teile doch mal grösser sind, haben wir langjährige und zuverlässige Partner zur Seite.

Einfache Dreharbeiten können wir selber ausführen. So sind wir nicht zwingend auf Fremdbetriebe angewiesen. Das hat für Sie den Vorteil, dass Sie alles aus einer Hand erhalten und Sie sich auf unsere Liefertermine verlassen können.

Welche Technik steckt dahinter?

Konventionelles Bohren und Gewindeschneiden, bzw. spanabhebende Bearbeitung können wir auf diversen Maschinen für Sie optimal ausführen. Dank unserem breiten Maschinenpark haben wir für jedes Problem die richtige Lösung. Von der einfachen Ständerbohrmaschine für Einzelteile bis Radialbohrer für Grossteile. Für die flexible Positionierung fürs Gewindeschneiden haben wir spezielle Arme, bei Serien Highspeed-Maschinen.

Um Fasen rings um Ihre Teile zu fräsen, setzen wir von Gerima eine Kantenfräsmaschine ein.

MASCHINEN

BEARBEITUNGSZENTER DMG DMF 300|11 VERTIKALLINEARFRÄSMASCHINE

- Verfahrweg X-Achse: 3000 mm

- Verfahrweg Y-Achse: 1100 mm

- Verfahrweg Z-Achse: 1050 mm

- Max. Werkstückdurchmesser: 1400 mm

- Max. Werkstückhöhe: 1100 mm

- Max. Werkstücklänge: 3600 mm

- Max. Werkstückbreite: 1100 mm

- 2 Arbeitsräume für Pendelbearbeitung

- 5-Achs Bearbeitung mit B- und C-Achse

- Motorspindel speedMASTER® SK 40

- Starrtisch mit integriertem Rundtisch Ø 1050 mm

VERTIKALES HIGHSPEED BEARBEITUNGSZENTER DMP 70 mit Automatisierung WH 3 Cell

- Automationssystem für Werkstücke bis zu 5,5 kg

- Max. Werkstücklänge bei 3-Achs: 300 mm

- Max. Werkstücklänge bei 5-Achs: 200 mm

- Max. Werkstückhöhe: 200 mm

- Max. Werkstückbreite: 100 mm

- Verfahrweg X-Achse: 700 mm

- Verfahrweg Y-Achse: 420 mm

- Verfahrweg Z-Achse: 380 mm

BEARBEITUNGSZENTER CMX 1100 VERTIKALLINEARFRÄSMASCHINE

- Verfahrweg X-Achse: 1100 mm

- Verfahrweg Y-Achse: 560 mm

- Verfahrweg Z-Achse: 510 mm

- Max. Werkstückdurchmesser: 630 mm

- Max. Werkstückhöhe: 630 mm

- Max. Werkstücklänge: 1400 mm

- Max. Werkstückbreite: 560 mm

BEARBEITUNGSZENTER Kovosvit MAS MCV 1270

- Verfahrweg X-Achse: 1270 mm

- Verfahrweg Y-Achse: 560 mm

- Verfahrweg Z-Achse: 510 mm

BEARBEITUNGSZENTER DMU 50 5-ACHS FRÄSMASCHINE

- Verfahrweg X-Achse: 500 mm

- Verfahrweg Y-Achse: 450 mm

- Verfahrweg Z-Achse: 400 mm

- Verfahrweg B-Achse: -5°/+110°

- Verfahrweg C-Achse: 360°

BEARBEITUNGSZENTER DMC 1035V ECO VERTIKALLINEARFRÄSMASCHINE

- Verfahrweg X-Achse: 1035 mm

- Verfahrweg Y-Achse: 560 mm

- Verfahrweg Z-Achse: 510 mm

SCHWENKARM PERM 24C

- Arbeitsbereich: 1800 mm

- Gewindeschneiden: M3 bis M24

- Elektrisches Gewindeschneiden

Gerima MMB 500 KANTENFRÄSMASCHINE

- Geeignete Materialien zum Bearbeiten Chromstahl, Alu, Hardox, Baustahl, CK 45, Kunststoff

- Winkel 25°-55° Grad Stufenlos Verstellbar

- Max. Fasengrösse ca. 20mm in allen Winkelgrössen; Baustahl bis zu 7x45°Grad in 1 Span

DONAU SCHNELLRADIAL BOHRMASCHINE DR 40 DIGI 3 Achsen CNC Steuerung

- Arbeitstisch: 600 x 1200 mm

- Auslegerverfahrweg: 1000 mm

- Bohrleistung: bis 40 mm in Stahl

- Gewindeschneiden: bis M36 in Stahl

- Kühlmitteleinrichtung

- Bohrspindel SK 40 mit hydraulischem Einzug

Häufig gestellte Fragen:

CNC steht für „Computerized Numerical Control“ und beschreibt im Zusammenhang mit dem Fräsen ein Verfahren, in dem der eingesetzte Fräser rechnergesteuert arbeitet – man spricht dann von einer CNC-Fräsmaschine. Auf ihr werden sämtliche Arbeitsgänge dank der im Vorfeld programmierten Abläufe vollautomatisch ausgeführt. Die Programmierung der notwendigen Arbeitsschritte am Werkstück erfolgt per CAD-Software, bevor die digitalen Fräsdaten anschliessend über ein CAM-System an die CNC-Fräsmaschine übertragen werden.

Technologie und Geschichte des CNC-Fräsens

Das CNC-Fräsen ist ein hochpräzises Verfahren in der Zerspanung, das auf der „Computerized Numerical Control“, also der computerunterstützten Maschinensteuerung basiert. Der CNC-Fräsvorgang wird von einem Mikrocomputer übernommen, welcher im Steuerteil der Werkzeugmaschine integriert ist. Das effiziente Verfahren ist zur Fertigung von Teilen sowohl in kleiner als auch in grosser Stückzahl hervorragend geeignet. In vielen Branchen wie etwa der Automobil- oder Luftfahrtindustrie sowie im Maschinenbau gilt das CNC-Fräsen daher als beliebtes Zerspanungsverfahren. Die Technologie existiert seit Mitte der 1970er Jahre und die Weiterentwicklung schreitet permanent voran. Im Gegensatz zum CNC-Drehen bewegt sich beim CNC-Fräsen nicht das Werkstück, sondern das Werkzeug. Bevor mit dem Fräsvorgang begonnen werden kann, wird zunächst ein Programm erstellt. Dieses basiert auf der geometrischen Darstellung des zu fertigenden Werkstücks. Nun werden diese Informationen an den Steuerungsspeicher übermittelt, woraufhin die CNC Fräsmaschine die einzelnen Programmschritte exakt bearbeitet. Zahlreiche Faktoren fliessen in die Programmierung ein, darunter etwa, welche Werkzeuge wann zum Einsatz kommen. Genau hier kann das CNC-Fräsen seine Vorteile voll ausspielen, denn die modernen Anlagen sind heute dazu fähig, jedes Werkzeug schnell und präzise einspannen und dessen Position exakt zu bestimmen. Auf diese Weise lässt sich nahezu jeder beliebige Werkstoff zu Bearbeiten.

Vorteile des CNC-Fräsens:

- Herstellung komplexester Werkstücke möglich

- Höchste Präzision und Fertigungsgeschwindigkeit über den gesamten Prozess hinweg

- Starke Verringerung der Rüstzeiten

- Mehrere Arbeitsschritte mit einer Aufspannung – das aufwändige Umspannen von Werkstücken entfällt

- Gleichbleibend hohe Fertigungsqualität und Wiederholgenauigkeit

- Ideal zur Herstellung von Werkstücken in Grossserie

Wie funktioniert das CNC-Fräsen?

Das CNC-Fräsen ist ein hochpräziser und voll automatisierter Fertigungsprozess, der in mehreren Schritten abläuft:

1. CAD-Modellierung

Der erste Schritt ist die Erstellung eines 3D-CAD-Modells des gewünschten Bauteils. Dieses Modell enthält alle Details der Geometrie und Formgebung.

2. CAM-Programmierung

Mithilfe einer CAM-Software (Computer-Aided Manufacturing) wird aus dem 3D-Modell ein NC-Programm (Numerical Control) erstellt. Dieses Programm definiert die genauen Bahnen und Bewegungen, die der Fräser ausführen muss, um die gewünschte Form zu erzeugen. Hierbei werden Parameter wie Drehzahl, Vorschub, Werkzeugwechsel etc. festgelegt.

3. Einrichten der CNC-Fräsmaschine

Das Werkstück wird in einem Maschinenschraubstock oder einer Aufspannvorrichtung auf dem Maschinentisch fixiert. Die Nullpunkte und Referenzpunkte werden eingemessen, um die korrekte Positionierung zu gewährleisten. Die benötigten Fräswerkzeuge werden in das Werkzeugmagazin eingesetzt.

4. Bearbeitung

Die CNC-Fräsmaschine lädt das NC-Programm und beginnt mit der Bearbeitung. Der Fräser rotiert mit hoher Drehzahl und fährt die programmierten Bahnen ab, um Schritt für Schritt Material abzutragen. Je nach Komplexität des Bauteils können mehrere Werkzeuge und Bearbeitungsschritte erforderlich sein.

5. Grobbearbeitung (Schrupp Bearbeitung)

In der ersten Phase, der Grobbearbeitung, wird der Grossteil des Materials abgetragen. Hierbei kommen meist grössere Fräser mit gröberer Zahnteilung zum Einsatz, um einen hohen Materialabtrag zu erzielen.

6. Feinbearbeitung (Schlichtbearbeitung)

Nach der Grobbearbeitung folgt die Schlichtbearbeitung, bei der die endgültige Kontur und Oberflächengüte erzeugt wird. Hierfür werden feinere Fräser mit engerer Zahnteilung verwendet, die langsamer, aber präziser arbeiten.

7. Manueller Nachbearbeitung Schritt (optional)

Durch die präzise Steuerung aller Bewegungen und Parameter kann das CNC-Fräsen selbst komplexeste 3D-Formen mit hoher Genauigkeit und Oberflächengüte realisieren. Der gesamte Prozess ist voll automatisiert und erfordert nur minimale manuelle Eingriffe.

Der Hauptunterschied zwischen CNC-Bearbeitung und konventioneller Bearbeitung liegt in der Art der Steuerung und Programmierung der Werkzeugmaschinen.

CNC-Bearbeitung

Funktionsweise

- Die Bewegungen der Werkzeuge und Vorschübe werden vollständig von einem Computer über ein NC-Programm gesteuert.

- Das NC-Programm wird zuvor mithilfe einer CAD/CAM-Software erstellt und enthält alle Bearbeitungsschritte.

- Die CNC-Maschine führt das Programm automatisch und präzise aus, ohne manuelle Eingriffe während der Bearbeitung.

Vorteile

- Sehr hohe Präzision und Reproduzierbarkeit der Teile.

- Komplexe 3D-Formen und enge Toleranzen möglich.

- Höhere Produktivität und Effizienz durch Automatisierung.

- Geringere Fehleranfälligkeit als manuelle Bedienung.

- Flexibilität durch einfache Programmänderungen.

Nachteile

- Hohe Investitionskosten für CNC-Maschinen.

- Aufwändige Programmierung und Einrichtung.

- Begrenzte Flexibilität für Einzelteil-/Kleinserienfertigung.

Konventionelle Bearbeitung

Funktionsweise

- Alle Bewegungen und Einstellungen werden manuell vom Maschinenbediener vorgenommen.

- Der Bediener steuert die Maschine direkt über Handräder, Hebel etc.

- Erfahrung und handwerkliches Geschick des Bedieners sind entscheidend.

Vorteile

- Geringere Investitionskosten für konventionelle Maschinen.

- Flexibler für Einzelteil- und Kleinserienfertigung.

- Einfachere Einrichtung ohne Programmierung.

Nachteile

- Geringere Präzision und Reproduzierbarkeit.

- Begrenzte Komplexität der Formen.

- Höherer Personalbedarf und Fehleranfälligkeit.

- Geringere Produktivität und Effizienz.

Unterschiede der Maschinen

- CNC-Maschinen verfügen über eine rechnergesteuerte Steuerung zum Laden und Ausführen von NC-Programmen.

- Konventionelle Maschinen haben nur manuelle Bedienelemente wie Handräder, Hebel etc.

- CNC-Maschinen sind oft mit automatischen Werkzeugwechslern, Palettenwechslern etc. ausgestattet.

- CNC-Maschinen haben oft höhere Leistungsdaten und Genauigkeiten.

Zusammenfassend ist die CNC-Bearbeitung für hohe Stückzahlen, komplexe Geometrien und enge Toleranzen überlegen. Konventionelle Bearbeitung eignet sich besser für Einzelteile, Prototypen und einfachere Geometrien, erfordert aber mehr manuelle Arbeit.

Grundlegend können verschiedenste Materialien wie Metalle (Aluminium, Stahl, Edelstahl), Kunststoffe (ABS, POM, PEEK), Holz und einige Verbundwerkstoffe CNC-gefräst werden. Die Materialauswahl hängt von den Anforderungen und den Fähigkeiten der CNC-Maschine ab. Meyer BlechTechnik ist auf die Blechbearbeitung spezialisiert. Das Fräsen von Holz und Verbundwerkstoffen kann nicht offeriert werden.

Ja, CNC-Fräsen eignet sich sowohl für die Herstellung von Prototypen und Einzelstücken als auch für die Serienfertigung. Durch die hohe Präzision und Reproduzierbarkeit lassen sich beliebige Stückzahlen kostengünstig produzieren. Falls Sie die Erstellung von Prototypen wünschen, empfehlen wir eine Beratung zu vereinbaren, um die Rahmenbedingungen im Detail abzuklären.

Die gängigsten Arten sind 3-Achs- und 5-Achs-Fräsmaschinen. 3-Achs-Maschinen können Bewegungen in X-, Y- und Z-Richtung ausführen, während 5-Achs-Maschinen zusätzliche Rotationen um die X- und Y-Achse ermöglichen.

3-Achs-Fräsmaschinen können nur lineare Bewegungen ausführen, 5-Achs-Maschinen zusätzlich Rotationen. Dadurch lassen sich mit 5-Achs-Fräsen komplexere Formen und Geometrien in einem Aufspannvorgang bearbeiten. Bei 3-Achs-Fräsen müssen Werkstücke für bestimmte Geometrien mehrfach aufgespannt werden.

Die erreichbaren Toleranzen hängen von der Maschinengenauigkeit, dem Werkzeug und den Bearbeitungs Parametern ab. Übliche Toleranzen liegen im Bereich von ±0,02 mm bis ±0,05 mm. Engere Toleranzen nach ISO 2768 (fein) oder ISO 286 sind mit entsprechenden Maschinen möglich.

Weil unser Maschinenpark derzeit fast vollumfänglich erneuert wurde, erreichen wir je nach Grösse des Bauteils Toleranzen von 0.02 bis 0.05mm Toleranzen.

Die Fertigungszeit variiert je nach Komplexität, Material und Losgrösse. Typische Lieferzeiten für Einzelteile oder Kleinserien liegen zwischen 5 und 20 Werktagen. Viele Anbieter bieten auch einen Express-Service mit kürzeren Lieferzeiten (z.B. 6-12 Werktage) an.

Aber ganz so einfach kann diese Frage für die Meyer BlechTechnik AG nicht beantwortet werden, denn die Dauer von der Bearbeitung hängt stark von der Grösse und dem Spanvolumen des Bauteils ab. Natürlich auch von der Bestellmenge.

Der Prozess läuft in diesen Schritten ab:

- Machbarkeitsanalyse

- CNC-Programm erstellen

- Falls notwendig Aufspannungen und Lehren konstruieren, allenfalls Werkzeuge bestellen

- Rohteil Eingangskontrolle

- Maschine Einrichten (Aufspannung, Werkzeuge bereitstellen)

- Teil einfahren (Kontrolle ob das Programm so läuft wie gewünscht) Programm gegebenfalls anpassen/optimieren, Prüfung der Toleranzen

- Auftrag abarbeiten

- Endkontrolle

Gerne können Sie Ihre Anfrage über unser Kontaktformular erstellen. Dazu müssen CAD-Daten (STEP, IGES, DXF etc.) hochgeladen. Falls Sie eine allgemeine Beratung brauchen, wie Meyer Blechtechnik Sie bei Ihrem Projekt unterstützen kann, stehen wir Ihnen gerne zur Verfügung.