Mit 3D Laserschweissen hochfeste Schweissverbindungen

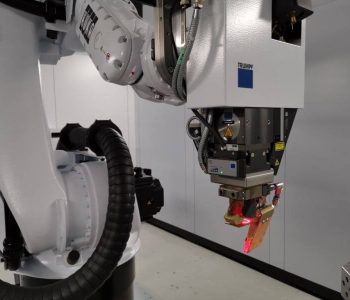

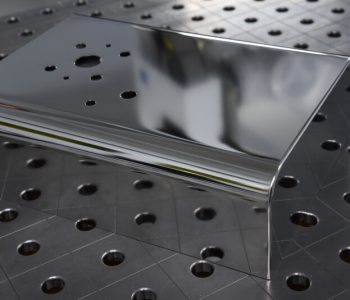

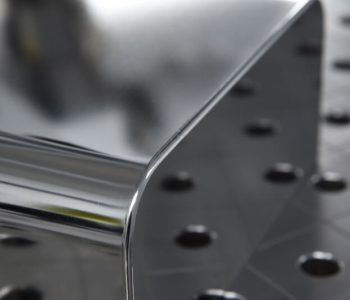

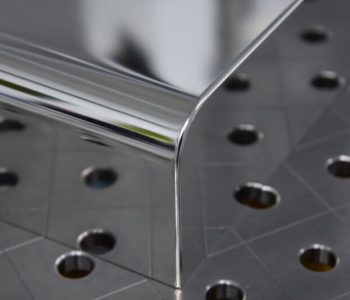

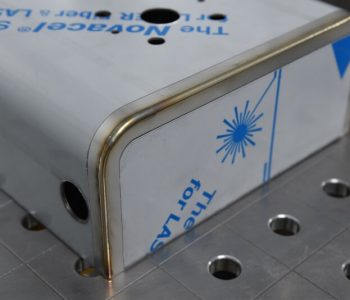

Wir schweissen tiefe und feste Nähte oder schön abgerundete, glatte Nähte in unseren Trumpf Laserschweissanlagen TrueLaser Cell 5000 oder TruLaser Station 7000. Dabei ist eine 5 bis 10-mal schnellere Schweissgeschwindigkeit als beim herkömmlichen Schweissen möglich. Es entsteht zudem eine schönere und stabilere Naht mit geringem Verzug. Dadurch ist, falls überhaupt notwendig, nur noch eine geringe Nacharbeit notwendig.

- kleine Wärmeeinflusszone

- hohe Schweissgeschwindigkeit

- kostengünstige Blechbearbeitung durch hohe Qualität und Effizienz

- hohe Flexibilität bezüglich Geometrie

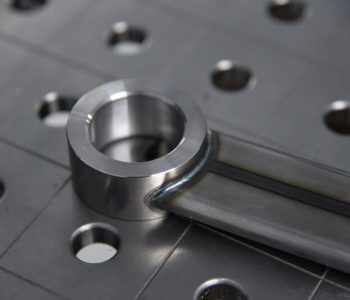

- vereinfachte Spanntechnik durch die berührungslose und kraftfreie Bearbeitung

Welche Technik steckt dahinter?

3D Laserschweissen

Unzählige Vorteile dank dem automatisierten Laserschweissen. Wir schweissen tiefe und feste Nähte oder schön abgerundete, glatte Nähte. Dank FusionLine verbinden wir Ihre Bauteile sogar dann, wenn Spalten bis 1 mm vorhanden sind. Unsere vielseitige Anlage passt sich mit unterschiedlichen Bauteilpositionierern zudem genau an die Bedürfnisse Ihrer Teile an.

MASCHINEN

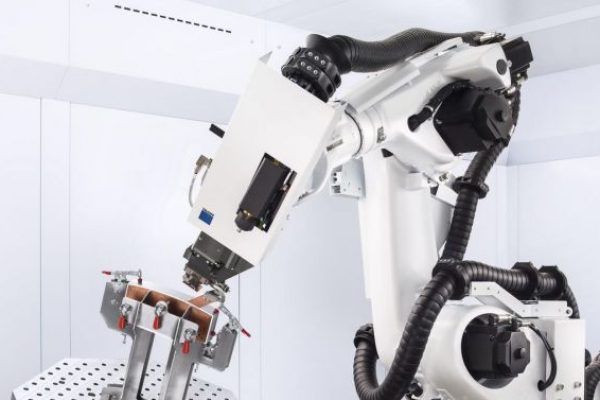

Trumpf TruLaser CELL 5000 Laserschweisszelle

- Trumpf TruLaser Weld 5000 Laserschweisszelle

- Kabinengrösse: 5950 mm x 4800 mm x 3200 mm

- Anzahl der Achsen: 6

- Wiederholgenauigkeit der Achsen: +/- 0.05 mm

- Laserquelle: TruDisk

- Rotationswechsler: 2000 mm x 1000 mm x 1100 mm

- max. Beladung (pro Seite): 750 kg

- Dreh-Kipp-Positionierer: Max. Teilegrösse: 2000 mm x 1000 mm x 700 mm

- max. Beladung: 400 kg

Häufig gestellte Fragen:

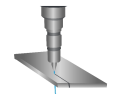

Das Laserschweissen ist ein Verfahren zur Herstellung von Schweissverbindungen, bei dem ein fokussierter Laserstrahl verwendet wird, um das Material aufzuschmelzen und zu verbinden. Der Laserstrahl bewegt sich entlang der gewünschten Kontur und erstarrt die Schmelze, um eine Schweissnaht zu bilden. Durch die hohe Energiedichte des Laserstrahls kann das Aufschmelzen und Erstarren in Sekundenbruchteilen erfolgen, wodurch sehr hohe Schweissgeschwindigkeiten erzielt werden können.

Beim Laserschweissen werden Schutzgase eingesetzt, um die Plasmabildung zu unterdrücken, die Schmelze und Schweissnaht gegen Umgebungseinflüsse abzuschirmen und den Prozess zu stabilisieren. Dadurch kann eine anlassfarbenfreie Oberfläche erzeugt werden, während der Einfluss der Randkerben stark zurückgeht und eine Nachbearbeitung evtl. entfallen kann.

Das Laserschweissen bietet eine hohe Genauigkeit und Reproduzierbarkeit sowie eine kostengünstige Bearbeitung durch hohe Bearbeitungsqualität und hohe Produktivität. Zudem ermöglicht es eine hohe Flexibilität bezüglich Geometrie und eine vereinfachte Spanntechnik durch die berührungslose und kraftfreie Bearbeitung.

Mit Laserschweissen können eine Vielzahl von Materialien bearbeitet werden, einschliesslich Stahl, Edelstahl, Aluminium, Titan und Kupfer. Es ist besonders geeignet für dünnwandige Teile, komplexe Konturen und Bauteile mit hohen Anforderungen an die Oberflächenqualität.

Zusammenfassend ist das Laserschweissen ein hochpräzises und effizientes Verfahren zur Herstellung von Schweissverbindungen, dass eine hohe Flexibilität und eine kostengünstige Bearbeitung bietet.

Wir bei Meyer BlechTechnik verarbeiten vorwiegend Stahl, Edelstahl und Aluminium.

Das Laserschweissen bietet zahlreiche Vorteile wie hohe Schweissgeschwindigkeiten, schmale Schweissnähte und geringer thermischer Verzug. Insbesondere bei der Bearbeitung von dünnen Blechen und empfindlichen Bauteilen kann das Laserschweissen eine hohe Genauigkeit und Reproduzierbarkeit erzielen. Im Vergleich zu anderen Schweissmethoden ermöglicht das Laserschweissen auch eine hohe Flexibilität bei der Wahl des Materials. Dabei kommen in vielen Fügeprozessen Diodenlaser zum Einsatz, die aufgrund ihrer hohen Effizienz und Flexibilität bei der Wahl der Wellenlänge eine optimale Lösung darstellen.

Im Vergleich zu anderen Schweissmethoden bietet das Laserschweissen mehrere Vorteile. Durch die hohe Energiedichte des Laserstrahls wird eine schnelle und präzise Schweissnahtbildung ermöglicht. Das Verfahren eignet sich daher insbesondere für dünnere Materialien und komplexe Bauteile. Zudem wird beim Laserschweissen ein geringerer Wärmeeintrag erzeugt, wodurch der thermische Verzug reduziert wird. Auch die Schweissnahtqualität ist bei dieser Methode höher, da der Laserstrahl eine höhere Eindringtiefe in das Material erreicht und eine gleichmässige Schweissnaht ohne Porositäten und Schlackeneinschlüsse erzeugt.

Ein weiterer Vorteil des Laserschweissens ist die Möglichkeit zur Automatisierung, da der Prozess vollständig programmierbar ist und eine schnelle Schweissgeschwindigkeit erzielt werden kann. Darüber hinaus kann der Laserstrahl über flexible Lichtleitfasern in schwer zugängliche Bereiche gelenkt werden, was zu einer höheren Flexibilität bei der Schweisspositionierung führt. Im Vergleich zu anderen Schweissverfahren ist das Laserschweissen jedoch in der Anschaffung teurer und erfordert eine sorgfältige Schulung des Bedienpersonals, um eine optimale Schweissqualität und -effizienz zu gewährleisten.

Unter dem Strich bleiben aber die Vorteile der hohen Qualität. Dadurch entfallen auch arbeiten wie schleifen und Verputzen. Durch die geringe Wärmeeinwirkung gibt es viel weniger Verzug, so kann ein nachträgliches Richten eingespart werden. Da der Prozess so schnell ist, kann es sich lohnen, anstatt Bleche vorgängig zu biegen, diese einfach zusammenzuschweissen. So können auch vorgängige Arbeitsschritte entfallen.

Fragen Sie uns einfach an.

- Metalle (z.B. Edelstahl, Aluminium, Kupfer, Titan, Nickel)

- Kunststoffe (z.B. Polycarbonat, ABS, Nylon, PEEK)

- Keramiken

- Glas

Bei Meyer BlechTechnik AG fokussieren wir uns jedoch auf Metalle (ohne Kupfer).

Die Genauigkeit und Reproduzierbarkeit beim Laserschweissen hängt von verschiedenen Faktoren ab, wie z.B. der Leistung des Lasers, der Strahlqualität, der Schweissgeschwindigkeit, der Schichtdicke und der Schweissposition. In der Regel erreicht das Laserschweissen eine sehr hohe Genauigkeit von bis zu 0,05 mm. Dadurch können sehr präzise Schweissnähte hergestellt werden, die in der Regel eine geringe Nachbearbeitung erfordern. Die Reproduzierbarkeit hängt von der Stabilität und Zuverlässigkeit der verwendeten Ausrüstung und Spannmittel ab. Moderne Laserschweissmaschinen sind in der Lage, eine hohe Reproduzierbarkeit von Schweissnähten zu gewährleisten, da sie über automatisierte Steuerungen und Sensoren verfügen, die die Schweissparameter kontinuierlich überwachen und anpassen können. Insgesamt bietet das Laserschweissen eine sehr hohe Präzision und Reproduzierbarkeit, die für viele Anwendungen in der Industrie von entscheidender Bedeutung sind.

Laserschweissen wird in vielen Industriebereichen eingesetzt, um hochpräzise Schweissverbindungen herzustellen. Zu den typischen Anwendungen gehören:

- Die Herstellung von Komponenten in der Luft- und Raumfahrtindustrie, wie beispielsweise Turbinenschaufeln, Düsen und Triebwerkskomponenten.

- Die Herstellung von medizinischen Geräten und Instrumenten, wie z.B. Implantaten und medizinischen Instrumenten.

- Die Herstellung von elektronischen Bauteilen, wie beispielsweise Verbindern und Gehäusen für elektronische Geräte.

- Die Automobilindustrie nutzt das Laserschweissen, um Bauteile wie Karosserieteile und Getriebekomponenten zu produzieren.

- Die Herstellung von Werkzeugen und Maschinenkomponenten, wie beispielsweise Schneidwerkzeugen und Maschinenrahmen.

Die Kosten setzen sich aus der Zeit für die Anpassung der Baugruppen (Konstruktion muss für das Laserschweissen ausgelegt werden), der Entwicklung und Produktion von geeigneten Spannlehren und der Zeit für die Schweiss-Bearbeitung zusammen. Die ersten zwei Punkte sind einmalige Kosten, welche zu Beginn anfallen. Da die Prozesszeit beim Laserschweissen massiv geringer ist als beim konventionellen Schweissen, lohnt sich die Investition in die Anpassung der Konstruktion und den Lehrenbau bei hohen Stückzahlen relativ schnell.

Schweiss-Konstruktion welche anspruchsvolle, optische Sichtnähte aufzeigen oder auch hohe manuelle Schweisszeiten mit entsprechendem Aufwand für die Nachbearbeitung aufweisen. Hinzukommen entsprechend hohe Stückzahlen um die Initialkosten tief zu halten und den Aufwand für die Konstruktion der Spannlehren und Anpassungen der Baugruppen zu gewährleisten. Idealerweise wird bereits bei der Konstruktion darauf geachtet, dass es entsprechend konstruiert wird. Situativ kann es sinnvoller sein, mehrere Einzelteile zu kombinieren als komplex gekantete Teile zu schweissen, da so die Passgenauigkeit besser gewährleistet werden kann.

Wir von der Meyer BlechTechnik AG unterstützten Sie gerne dabei.